304不锈钢板加工技巧:切割、焊接与表面处理注意事项

304不锈钢板因其优异的耐腐蚀性、高韧性和美观性,被广泛应用于食品加工、医疗设备、建筑装饰及工业设备制造等领域。然而,其加工过程中易出现加工硬化、变形、氧化变色等问题,对操作技术和工艺参数提出了较高要求。本文从切割、焊接、表面处理三大核心环节出发,结合实际案例,详细解析加工中的关键技巧与注意事项。

一、切割工艺:精准与效率的平衡

1.1 切割方法选择与适用场景

304不锈钢板的切割需根据厚度、精度要求和设备条件选择合适方法:

激光切割:适用于厚度≤20mm的板材,切口光滑无毛刺,但成本较高。

等离子切割:适合中厚板(6~50mm),效率高,但热影响区(HAZ)较大。

水刀切割:无热变形风险,可切割任意厚度,但速度较慢,耗材成本高。

机械剪切:仅适用于薄板(≤3mm),需注意刀具磨损导致的毛刺问题。

案例:某食品机械厂在切割1.5mm厚304不锈钢板时,因机械剪切刀具钝化导致边缘毛刺严重,改用激光切割后,切口质量达标率提升至98%。

1.2 切割操作要点

控制切割速度:速度过快易导致切口不齐,过慢则增加热输入,引发板材变形。

激光切割推荐参数:功率2000W,速度3m/min(2mm板厚)。

使用辅助气体:氮气或氩气可减少氧化层生成,氧气则提高切割效率但会形成黑色氧化膜。

避免加工硬化:分阶段切割或采用间歇进给,降低局部应力集中。

二、焊接工艺:防止变形与晶间腐蚀

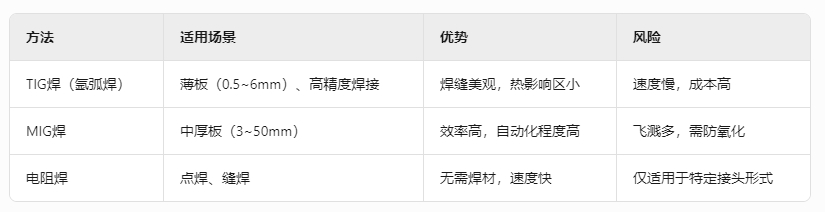

2.1 焊接方法对比

2.2 焊接操作关键技巧

焊材选择:

使用308L或ER308焊丝,匹配304不锈钢的低碳含量(≤0.08%),减少碳化铬析出导致的晶间腐蚀。

控制热输入:

采用小电流、快速焊(如TIG焊电流80~120A,电压10~15V),减少高温停留时间。

多层焊时,层间温度需冷却至60℃以下。

背面保护:

焊接背面通氩气保护,防止氧化发黑(尤其对管道、容器类工件)。

案例:某化工厂焊接304不锈钢反应罐时未使用背面保护,焊缝背面氧化严重,改用氩气保护后,耐腐蚀性达到ASTM A240标准。

2.3 焊后处理

酸洗钝化:用硝酸(10%~20%)+氢氟酸(1%~3%)混合液去除氧化层,恢复耐蚀性。

机械抛光:对焊缝区域进行镜面抛光,消除应力集中点。

三、表面处理:美观与功能的双重保障

3.1 表面处理工艺分类

3.2 操作注意事项

避免交叉污染:

专用工具处理不锈钢,防止铁屑嵌入表面(如使用无铁质砂轮)。

清洗步骤:

碱性脱脂:去除油污(pH 9~11,60℃);

清水冲洗;

酸洗钝化:恢复氧化膜(可选)。

保护膜使用:加工完成后贴PVC保护膜,防止运输和安装中划伤。

案例:某建筑装饰公司因未清除304不锈钢板表面的铁屑,导致户外安装半年后出现锈斑,经喷砂+酸洗后问题解决。

四、常见问题与解决方案

4.1 切割边缘毛刺

原因:刀具钝化或进给速度不当。

解决:定期更换刀具,优化切割参数,或增加去毛刺工序(如使用百叶片打磨)。

4.2 焊接变形

原因:热输入不均匀或夹具不足。

解决:

采用对称焊接顺序;

使用刚性夹具固定工件;

预置反变形量(如0.5°~2°)。

4.3 表面氧化变色

原因:高温下铬元素与氧气反应生成氧化铬。

解决:

焊接时加强气体保护;

焊后酸洗或电解抛光。

五、未来趋势:智能化与绿色加工

自动化设备:激光切割机器人、智能焊接工作站可提高精度并减少人为失误。

环保工艺:水基清洗剂替代有机溶剂,降低VOCs排放。

预测性维护:通过物联网监测设备磨损状态,提前更换耗材。

综上所述,304不锈钢板的加工是一门融合材料科学与工艺技术的学问。通过精准控制切割参数、优化焊接工艺并严格执行表面处理标准,可显著提升成品质量和生产效率。随着智能化设备的普及和环保要求的提高,加工技术将持续向高效、清洁方向升级,为不锈钢应用开拓更广阔的空间。